BOM (材料清单) 是一份列出生产和制造产品所需原材料的清单。产品开发涉及多个团队,材料清单在产品设计、开发、生产和分销之间架起了桥梁,有助于实现多方通力合作。BOM 不仅包含详细的物料清单,还包括所需物料的采购和使用说明。这些信息可以存储在电子表格、ERP 或 PLM 之类的现代化集成系统等许多位置。

从本质上讲,材料清单是用于准确制造产品的蓝图,它整合了从概念到部署的所有确切的产品信息以及最新的产品数据,提高整个生产过程的可见性及成本管理的有效性。

从服装到包装消费品,从化妆品到电子产品,所有由多种材料、组件或成分制造的产品都需要有一份 BOM。

公司在设计并开发一款产品后,就会把相应的最新版 BOM 发给制造合作伙伴,要求他们按此制造产品。品牌商使用 BOM 确保产品生产的一致性、避免错误并经济高效地管理供应链。

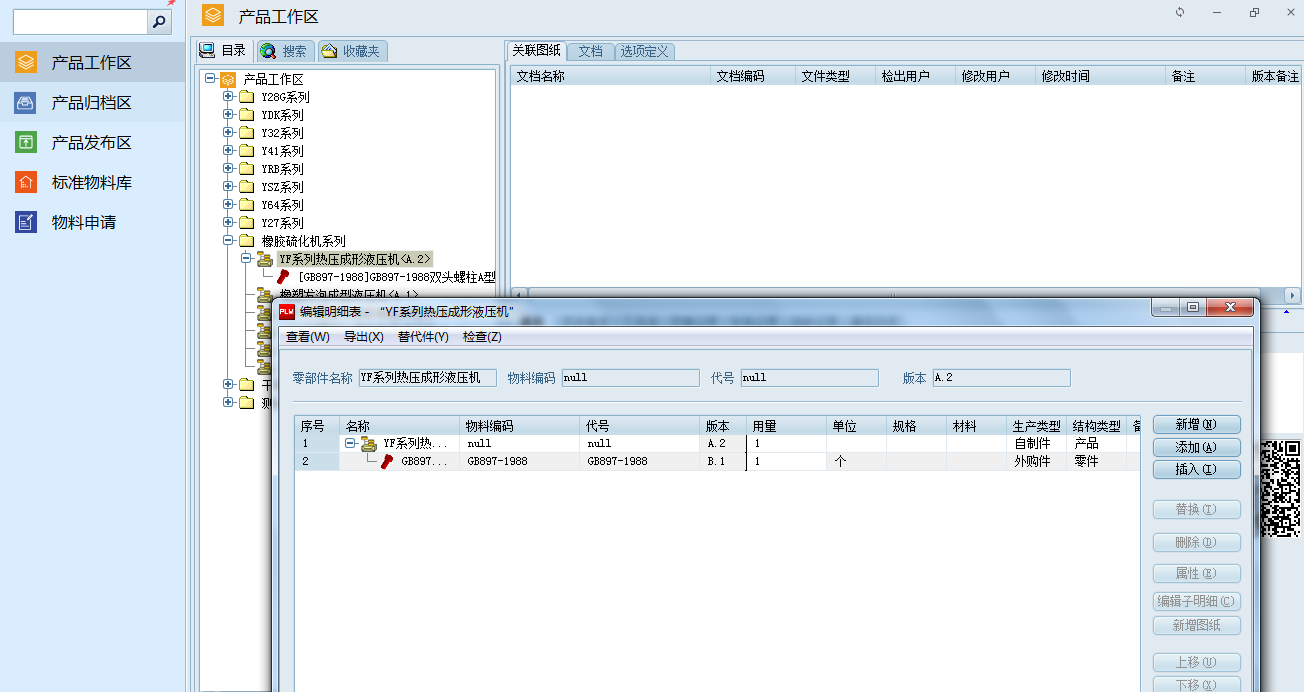

制作材料清单BOM的方法有以下几个步骤:

制作材料清单BOM的方法有以下几个步骤:- 确定产品的结构和层次,将产品分解为各个零部件和原材料,按照一定的分类和编码规则给每个物料分配一个唯一的编码。

- 选择合适的软件或格式来描述产品的结构和物料信息,例如CAD系统、Excel表格、ERP系统等。

- 输入或导入每个物料的相关属性,例如名称、规格、数量、单位、供应商、备注等。

- 检查和审核BOM的正确性和完整性,避免出现错误或遗漏。

- 将BOM保存或输出为需要的格式,例如PDF、CSV、XML等,并与相关部门或人员进行共享和协作。

制作材料清单BOM的目的是为了提高产品设计、生产、采购、成本等方面的管理效率和质量,因此需要根据不同的需求和场景来选择合适的方法和工具。

一份好的 BOM 有助于高效、准确地制造产品,帮助企业在实际生产开始前确定制造产品所需的全部要素和流程并进行定价。这样可以消除生产过程中的风险并确保一切准备就绪,可以继续向前推进。

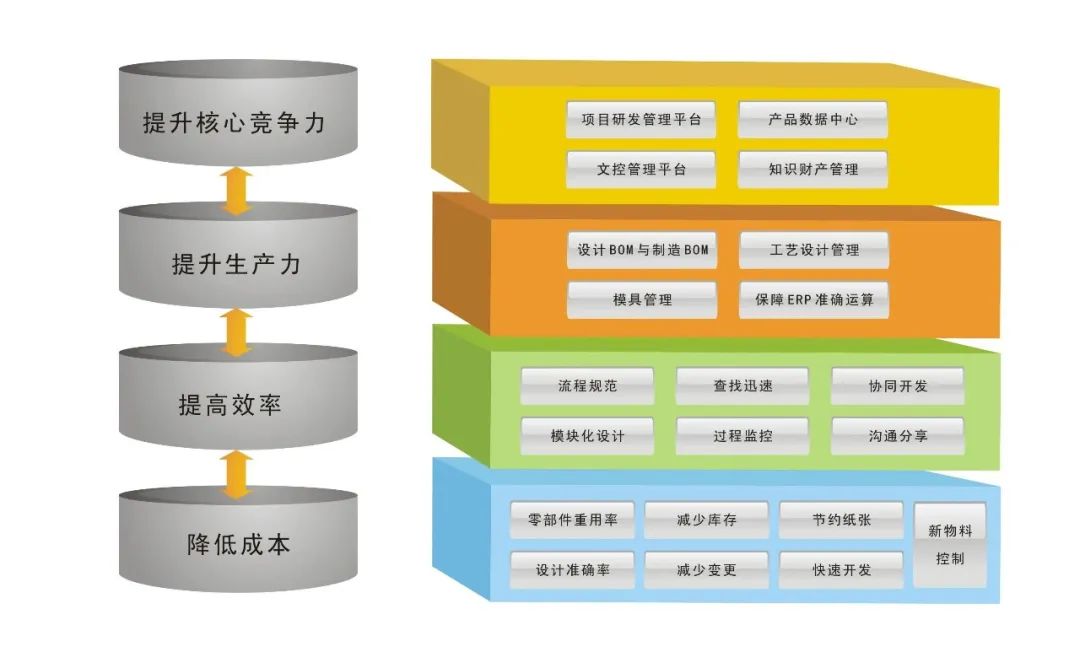

BOM 是整个企业生产过程的一个核心元素,在生产具有数百种不同要素的多种产品时尤为如此。产品生命周期管理 (PLM) 系统等新一代工具可以轻松地实时访问 BOM,依赖 Excel 电子表格的时代一去不复返了。

通过在 PLM 系统中整合 BOM,企业可以集中在一个平台上管理产品信息。BOM 是 PLM 系统中的关键数据表之一。通过使用 BOM 模块,团队不但能够完成相关工作,而且能够与系统内的其他部分交互。例如,如果用户手头有一种材料,现在希望创建一款新配色,可以直接根据 BOM 创建一款新配色,而不必先去系统内的其他部分创建一种新材料。

材料清单诚然是产品的起点,但绝不是终点。通过在PLM 中使用 BOM 模块,产品创意和开发团队可以立即看到其在 BOM 中进行的调整或变化对业务产生的影响,并且能够通过开发可盈利、可追踪、合规、安全、可持续发展和创新的成品,顺利满足市场和消费者的需求。

PLM系统中的BOM管理功能使企业在整个产品生命周期中有效地管理BOM和产品配置,对BOM的建立、流转、变更等环节进行维护和控制。通过提供单一的结构化产品和过程信息源,使每个人都获得与自身需求相关的正确BOM信息。

以下是PLM系统中BOM管理模块功能价值点:

01.产品结构管理

自顶向下管理产品零部件层次结构与属性,树状结构可视化表达。与CAD集成自动生成BOM,与ERP集成传递BOM,保障准确性。

02.产品配置管理

零部件在多个产品结构中重复使用,自动维护零部件借用关系,提供原件定位和借用件汇总。更改部件后更新所有使用该部件的产品。

03.BOM多视图管理

支持机械、电子、软件等学科产品一体化管理,按不同专业物料组织产品BOM结构,解决协同工作问题,提高研发效率。

04.BOM数据流程控制

审核产品结构和文档签审,保证BOM数据正确性和流转效率。记录签审信息便于追溯和参考重用。

05.BOM变更管理

严格有效地管理BOM变更过程,评估变更影响范围并传递变更结果,保证BOM数据一致性、正确性和及时性。记录每个零件的更改历史,方便追溯更改过程。

咨询微信

咨询微信