科技进步日新月异,制造业企业的竞争也随之愈演愈烈,在这个多元化时代,除了强化自身的生产力外,企业更注重贴合客户需求的「个性化定制」产品,提高「个性化」订单的生产效率是每个制造业企业迫在眉睫的任务。那么做好BOM的管理就显得尤为重要了。

01 ·BOM物料管理的必要性

研发阶段的BOM物料管理,涉及产品从设计概念选择到量产前阶段包含来料、储存、搬运、厂内制程、过程变更等各环节的BOM及物料的管理。记录产品从项目起始到量产前的设计材料选则、材料购买、材料储存、样品制作、样品认证几个阶段的BOM及物料管理。因此企业的BOM及物料管理应起始于项目立项,终止于产品生命周期完结,并包含此过程阶段的所有生产及变更履历。

BOM物料管理应依托于系统进行线上管理,但往往实际管理过程中,因为物料、BOM及变更等各环节中存在的问题,导致管理实施难度大。常见问题如下:

(1)物料管理类

目前生产制造型企业BOM&物料管控存在前期物料信息输入不及时,输入信息不全面,BOM&物料信息过于专业化,一线操作员工因此往往在实际担当业务操做层面会出现即使物料信息录入系统但部分相关部门不知道物料的具体信息及物料和物料/BOM间的关系,导致一线员工往往无视物料/BOM信息,更青睐与采用线下手动管理。同时,从物料创建至物料在各阶段发布,流程冗长,操作周期长,效率低。

BOM组建大部分依靠人为逐个物料号逐层BOM组建,操作周期长。另,涉及图纸等文件与BOM同时管理的部门,图纸等其他文件与BOM的匹配性需要人为逐个核对,工作量大且准确性无法确保。此外,BOM发布流程类型多样,流程发布流程周期长,操作繁琐等问题成为令一线操作人员“头疼“的问题。

BOM变更时,由于涉及企业内部研发、生技、制造、生管、采购、销售等多个业务部门,跨部门业务衔接不够顺畅,存在“灰色地带”,沟通成本大。且变更流程周期长,操作繁琐且因此操作担当往往“另辟蹊径”,不严格按照线上流程执行。

03 ·PDM系统-配置管理功能介绍

PDM系统配置管理是以电子资料室为底层支持,以BOM为组织核心,把定义最终产品的所有工程数据和文档关联起来,对产品对象及其相互之间的联系进行维护和管理。产品对象之间的联系不仅包括产品、部件、组件、零件之间多对多的装配联系,而且包括其他的相关数据。产品配置管理能够建立完整的BOM表,实现其版本控制,高效、灵活地检索与查询最新的产品数据,实现产品数据的安全性和完整性。

通过建立产品族实现产品结构的固化及规范化,同时对每一个物料在选型时的命中条件加以设置,限定在选取某一个物料后,剩余物料的可选范围控制。

图示:产品族库

图示:物料命中条件设置

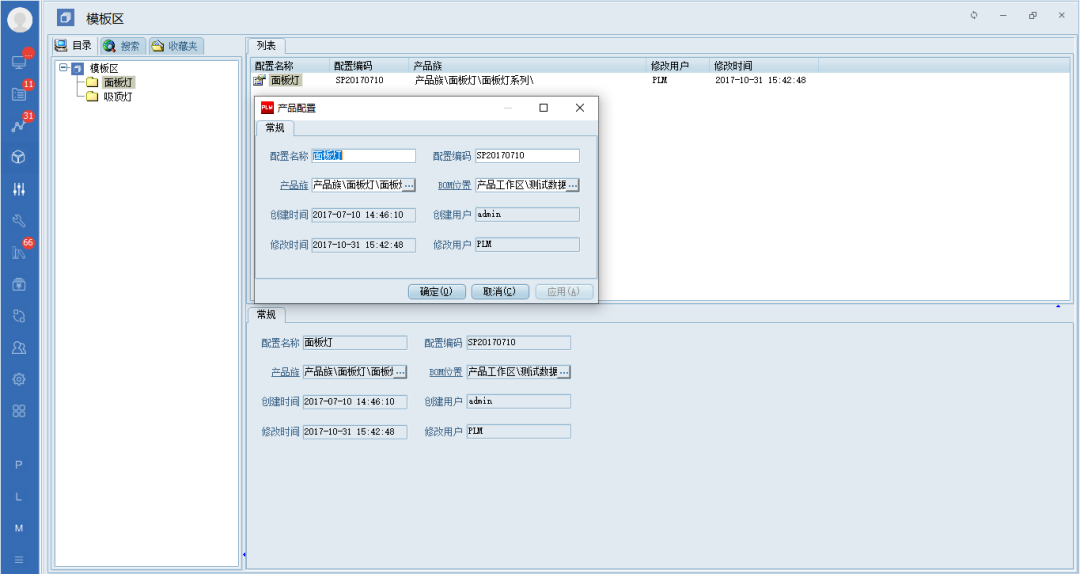

建立规划且完成的产品族库后,通过对产品系列及产品类型的划分,形成常用的配置模板,配置模板同时关联产品族、BOM位置、配置编码等信息,便于后期引用过程快速产生所需数据。

图示:配置模板区

在引用上述基础数据配置后,可通过命中物料的条件选项,由系统判断各类的物料是否满足产品的引用要求,而后快速形成条件要求的BOM结构,并将BOM固化到系统中,可导出所需物料清单及与其他信息化系统集成。

图示:物料命中条件选择

图示:BOM生成

04 ·品坤PDM功能优势

- 由于不同部门要求的BOM表不同,人工管理与记录这些BOM表,一方面花费大量的人力和时间,另一方面还容易出现错误,贻误生产,造成损失。利用品坤PDM配置管理功能,可按照产品所属的不同阶段进行配置,得到在不同阶段的产品结构视图,由此快速形成所需的BOM表,且BOM结构可进行共享,避免错误的发生。

- 保证了产品配置信息的准确性。面对产品市场的激烈竞争,企业应考虑各个层次客户的不同需求,因此,对产品有不同的配置要求。而PDM配置管理恰能实现针对不同的客户诉求,快速给予响应,按照客户要求形成所需的BOM表,配置管理的优越性就体现得淋漓尽致。

咨询微信

咨询微信