根据各调研数据显示:对于制造业来说,一个实施MES系统的企业,普遍将有以下数据效益的提升(仅供参考)

✓ 缩短生产周期,有效提升30%以上;

✓ 减少数据录入时间,有效提升70%以上;

✓ 降低产品缺陷,有效提升10%以上;

✓ 缩短订交货时间,有效提升40%以上;

✓ 减少文档传递,提高数据真实性;

✓ 生产数据可追溯,过程可监控。

✓ 缩短生产周期,有效提升30%以上;

✓ 减少数据录入时间,有效提升70%以上;

✓ 降低产品缺陷,有效提升10%以上;

✓ 缩短订交货时间,有效提升40%以上;

✓ 减少文档传递,提高数据真实性;

✓ 生产数据可追溯,过程可监控。

由此可见,MES系统的实施对于制造企业确实产生了非常重要的作用,本文我们就来详解智能工厂MES实施的五大步骤!

第一步:规范原始资料

通过与上层设计系统的集成,及时更新生产数据,指导生产现场作业。

管理车间各种资源,实现车间资源的规范性管理,同时提供生产排程的重要依据。

第二步:提高计划可执行性

根据产品数据和车间资源数据,对车间生产计划进行分解,在计划执行前进行有效的能力分析,及时发现瓶颈。

在计划执行中,根据生产作业情况,再次对正在执行或后续计划进行调整,获得最优的产能。

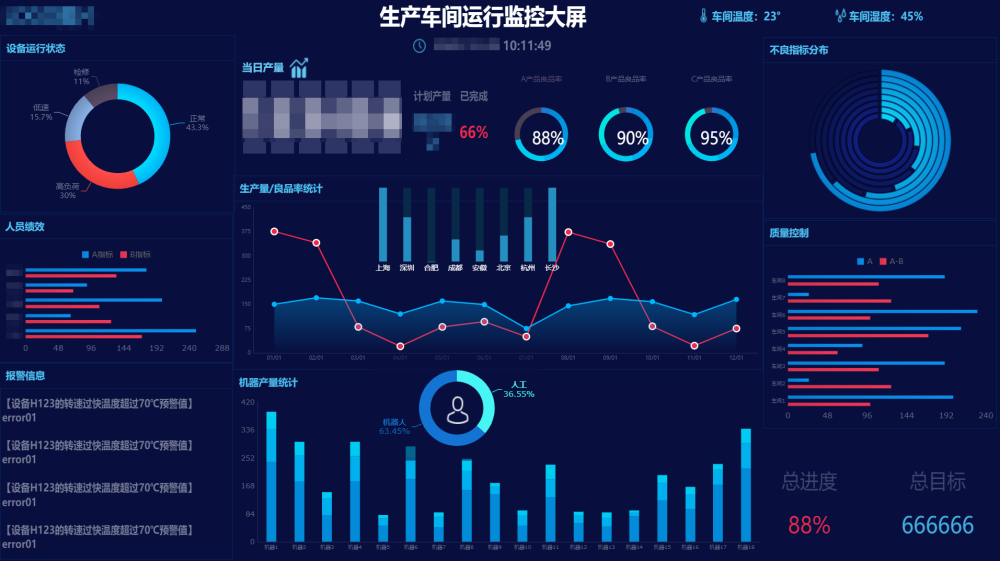

第三步:加强生产现场控制

根据生产计划的指导和现场设备的操控,实现对生产现场的有力监控。

通过数据采集手段,获得计划的执行状态。使计划调度在办公室就能够掌握当前的计划执行。

第四步:实现车间内部科学管理

MES能够覆盖95%的车间管理业务,实现车间内部的信息流、财务流、控制流的协同,进一步改善生产车间的管理手段。

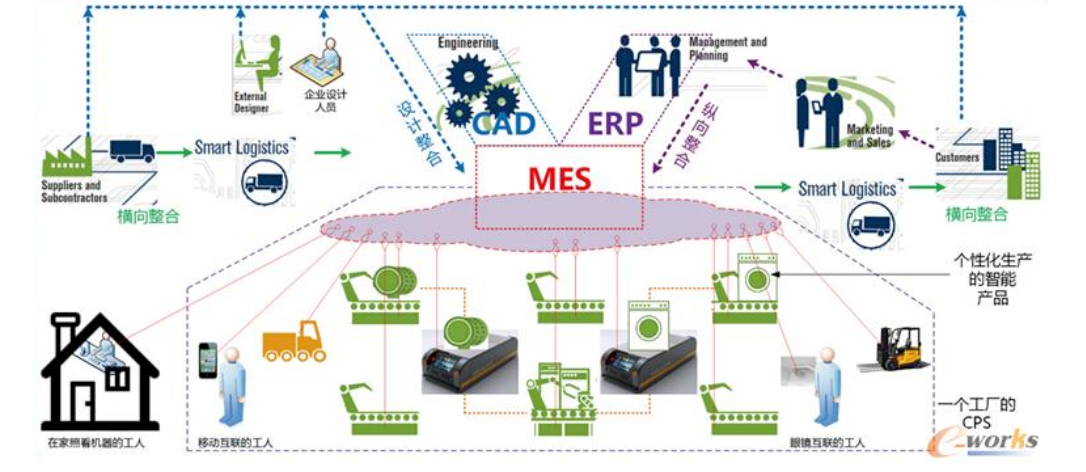

第五步:打通三级信息流

MES的实施,填补了上层计划系统和底层控制系统的信息断层,实现了企业三级信息流的通畅。

咨询微信

咨询微信